摘要:近年来,氟碳粉末涂料在铝型材领域应用技术进步很快,形成了系列化产品。

文章系统分析了PVDF型和FEVE型氟碳粉末涂料技术的进展、主要特征性能以及在建筑铝型材领域应用优势和局限性,提出了现阶段氟碳粉末涂料重点技术发展方向和市场应用前景。

氟碳涂料具有优异耐腐蚀和耐候性,作为超高端涂料代表之一。拥有多年国内外市场良好的应用历史,以及不胜枚举的成功应用案例。

建筑铝型材行业采用的防护装饰涂层以普通聚酯和超耐候聚酯涂料为主,氟碳涂料所占比例很小。适用于建筑铝型材的氟碳涂料主要有PVDF氟碳涂料和FEVE氟碳涂料。

高端建筑铝型材氟碳涂料主要为溶剂型PVDF氟碳涂料,近年市场增长较快。溶剂型FEVE氟碳涂料很少单独使用,大多作为PVDF氟碳金属漆罩光清漆应用于高端建筑铝型材。

国家出台了一系列法律法规严格控制溶剂型涂料在生产、运输、施工应用过程中的VOC排放。

对于高端建筑铝型材,迫切需要一种耐候性及其他综合理化性能与溶剂型PVDF氟碳涂料相当,并符合环境保护要求和产业政策的环保型氟碳涂料。

从现实可能性、技术可行性,以及市场期待和需求等方面考虑,具有潜在替代溶剂型PVDF氟碳涂料的环保型氟碳涂料主要有水性PVDF和FEVE氟碳涂料、粉末PVDF和FEVE氟碳涂料等。

水性氟碳涂料在建筑铝型材应用中存在比热高、表面张力大、挥发慢等问题,还没有成熟配套涂装应用解决技术方案,面临不少技术难题,这些问题制约了水性氟碳涂料在铝型材行业的应用发展。

相比水性氟碳涂料,氟碳粉末涂料在建筑铝型材领域应用广,生产施工工艺成熟,技术壁垒少,市场开拓速度快。

1 氟碳粉末涂料

粉末涂料在生产、施工和应用过程中不使用、不产生有机溶剂,高效、环保、无污染,是铝型材行业使用的主要涂料品种,用量和比例逐年迅速增加。

氟碳涂料在高端铝型材领域应用中表现出的杰出实用性和长期耐久性,得到了设计院和用户的广泛认可。

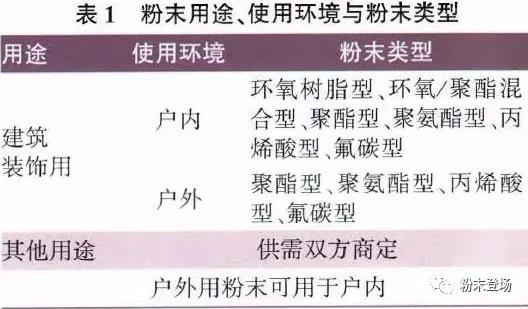

环保氟碳粉末涂料在铝型材行业受到重视,在新版《铝合金型材用粉末涂料》(YS/T 680-2016)标准中,氟碳粉末涂料作为主要品种列入其中。表1给出了标准中规定的粉末类型、用途和使用环境。

2 PVDF氟碳粉末涂料

PVDF氟碳粉末涂料概念由来已久,但要开发出与溶剂型PVDF氟碳涂料性能相当的PVDF氟碳粉末涂料,并不是人们想象的把溶剂型PVDF氟碳涂料脱除溶剂实现粉末化这样简单。

几十年来,人们从制造方法、生产工艺和配方设计等多个方面进行了很多研究,以找出一种生产工艺简单、成本相对低廉、环保、易实现工业规模化生产PVDF氟碳粉末涂料的方法,但一直未获得突破性进展。

近年来,对PVDF氟碳粉末涂料的研究主要体现在PVDF/热塑性丙烯酸氟碳粉末涂料以及PVDF氟碳改性粉末涂料这2个方面。

2.1 PVDF/热塑性丙烯酸氟碳粉末涂料

PVDF/热塑性丙烯酸氟碳粉末涂料主剂配方组成与溶剂型涂料相同。一种生产方法是采用传统粉末涂料生产工艺,即:混合物料通过单螺杆或双螺杆挤出机挤出敲碎后,用ACM空气分级磨研磨过筛。

PVDF树脂硬度高、韧性强,热塑性丙烯酸树脂在常温下也具备一定程度韧性,ACM空气分级磨很难将其进行超细粉碎,国外通常采用液氮深冷粉碎,设备昂贵、成本高。

这种方法生产制造PVDF/热塑性丙烯酸氟碳粉末涂料困难,生产效率极低,不适合规模化工业生产,产能和成本很难满足铝型材领域市场要求。

另一种生产方法分三步:第一步按溶剂型工艺制备得到液体PVDF氟碳涂料:第二步通过类似喷雾干燥工艺脱除溶剂直接得到各种单色PVDF氟碳粉末涂料:第三步将多种单色涂料干混配色满足客户对涂料颜色需求。

喷雾干燥工艺制备PVDF/热塑性丙烯酸氟碳粉末涂料时,首先需要解决生产安全和溶剂带来的环保问题。

为更好满足喷雾干燥工艺对热敏性材料的要求。需要选用合适的热固性丙烯酸树脂替代热塑性丙烯酸树脂。

2.1.1 PVDF/热塑性丙烯酸氟碳粉末涂料性能特征

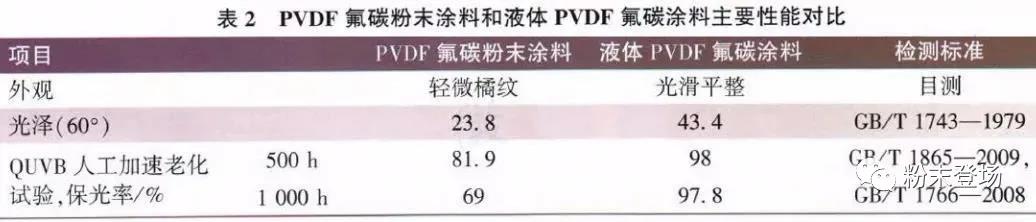

相同的配方组成,采用熔融挤出法生产PVDF氟碳粉末涂料比液体PVDF氟碳涂料光泽低,涂膜外观也有很大差距。

QUVB人工加速老化试验表明,PVDF氟碳粉末涂料500h保光率81.9%,500h后随老化时间增加光泽持续下降,与液体PVDF氟碳涂料优异的保光性差距明显。

表2给出了熔融挤出法生产PVDF氟碳粉末涂料和液体PVDF氟碳涂料主要性能对比。

这可能是因为PVDF树脂为高硬、高韧性材料,在挤出熔融混炼过程中,颜料润湿分散差,尤其是吸油量大的有机颜料难以分散,导致制备的PVDF氟碳粉末涂料整体性能不如同类型液体PVDF氟碳涂料。

2.2 PVDF氟碳改性粉末涂料

按传统工艺生产PVDF氟碳粉末涂料存在安全隐患多、生产效率低等问题,无法满足市场多样化需求。

近年来人们对PVDF氟碳粉末涂料进行了新的技术开发和尝试,开发了系列PVDF氟碳改性粉末涂料,考虑到产品实用性,PVDF氟碳改性粉末涂料以PVDF氟碳改性聚酯粉末涂料为主。

在PVDF氟碳改性粉末涂料配方设计中需考虑3个关键要素:一是为了不改变普通聚酯粉末涂料生产工艺,需选用低熔点、低相对分子质量、高流动性PVDF树脂(树脂熔点在178℃左右);

二是选择与PVDF树脂具有很好相容性的聚酯树脂;三是在维持聚酯粉末涂料涂层外观、流平、板面效果前提下,尽可能提高配方中PVDF树脂添加量;

理论上PVDF树脂含量越多,对配方耐候性提升越明显,但当涂料配方中PVDF树脂所占比例高于一定数值后,涂层外观、流平性能等会变差。

目前市场上的PVDF氟碳改性聚酯粉末涂料分2类,一类PVDF树脂添加量在5%(PVDF树脂与成膜物质的质量比,下同)以下,另一类PVDF树脂添加量在15%~25%左右。

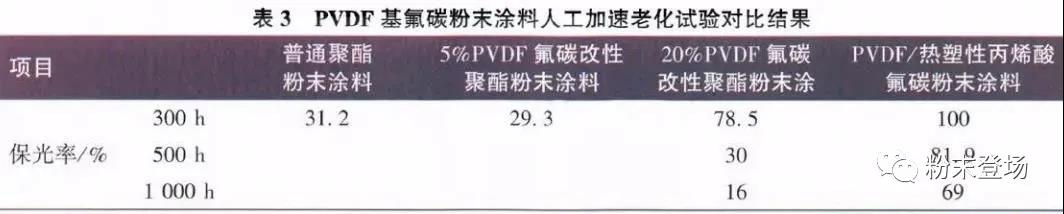

表3给出了这2类PVDF氟碳改性聚酯粉末涂料和PVDF/热塑性丙烯酸氟碳粉末涂料、普通聚酯粉末涂料QUVB人工加速老化性能对比。

从表3可以看出。当涂料配方中PVDF树脂含量小于5%时,相对于普通聚酯粉末涂料而言,改性涂料的QUVB人工加速耐候性无明显提高;

当PVDF树脂在涂料配方中含量接近20%时,PVDF树脂的加入对聚酯粉末涂料综合性能有明显改善,老化试验300h时具有很好保光率,老化试验300h后,涂层开始急剧失光变色,500h涂层开始出现粉化。

2.2.1 PVDF氟碳改性粉末涂料性能特征

PVDF氟碳改性聚酯粉末涂料耐候性高于超耐候聚酯粉末涂料,但与PVDF/热塑性丙烯酸氟碳粉末涂料相比有很大差距。

为分析不同类型PVDF氟碳粉末涂料耐候性差距较大原因,在简单脱脂处理过的铝合金板面分别制备20%PVDF氟碳改性聚酯粉末涂料和PVDF/热塑性丙烯酸氟碳粉末涂料涂层。

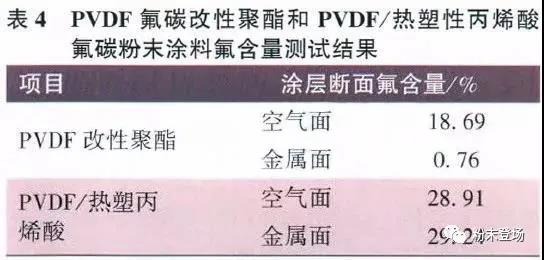

通过X射线能谱分析(EDS),在涂层空气面和金属面取3个点,测试涂层断面氟含量。表4给出了PVDF氟碳改性聚酯粉末涂料和PVDF/热塑性丙烯酸氟碳粉末涂料氟含量测试结果。

从表4可以看出。PVDF氟碳改性聚酯粉末涂料中涂层空气面氟含量接近19%,金属面氟含量不到1%,表明在涂层成膜过程中PVDF树脂几乎全部位于涂膜表面,达到很理想的自分层效果。

PVDF/热塑性丙烯酸氟碳粉末涂料,涂层金属面与空气面氟含量相当,PVDF树脂在成膜过程中并没有表现出明显的自分层或上迁移倾向。

PVDF氟碳改性聚酯粉末涂料成膜过程中虽然产生良好自分层效果,涂层空气面具有高氟含量,但对涂料配方耐候性提高有限。

PVDF/热塑性丙烯酸氟碳粉末涂料涂层中氟含量均匀分布,涂层具备优异耐候性等综合性能。

这可能是因为PVDF/热塑性丙烯酸氟碳粉末涂料成膜过程中PVDF树脂和热塑性丙烯酸树脂形成互穿网络结构高分子合金。

PVDF氟碳改性聚酯粉末涂料成膜过程中,PVDF树脂是一种半结晶体氟树脂,聚酯树脂属于线性直链结构。

聚酯粉末涂料熔融流平、胶化时间远比PVDF树脂快,PVDF树脂有结晶焓,流动性差,在聚酯粉末涂料胶化前。

PVDF树脂熔融,但未在涂层表面形成一层均相膜,涂层表面缺少致密膜保护层,导致PVDF氟碳改性聚酯粉末涂料QUVB人工加速老化数据与PVDF/热塑性丙烯酸氟碳粉末涂层有较大差距。

3 FEVE氟碳粉末涂料

FEVE氟碳粉末涂料进入建筑铝型材市场比液体PVDF氟碳涂料晚。比PVDF氟碳粉末涂料早,自20世纪90年代初开始广泛应用在工程中。由于FEVE氟碳粉末树脂和涂料技术基本被国外公司垄断,其在国外的应用好于国内。

2013年,国内第一条FEVE氟碳粉末树脂生产线在大连建成并成功投产。近年来,FEVE氟碳粉末涂料在国内的开发速度、影响力以及市场用量逐年迅速增长,为国内高端建筑铝型材行业发展注入一股新的活力。

国内FEVE氟碳粉末涂料在铝型材领域开发应用主要集中在两方面:一是纯FEVE氟碳粉末涂料,二是FEVE改性聚酯粉末涂料。

受环保压力和铝型材三价铬表面处理限制等多种因素影响,国内企业更多地将精力投入在FEVE改性聚酯粉末涂料的研发和应用方面。

3.1 纯FEVE氟碳粉末涂料

纯FEVE氟碳粉末涂料配方设计原则和聚氨酯粉末涂料类似。固化剂选用内封闭或封闭多异氰酸酯,选用超耐候颜料,以及吸油量小、易润湿分散的无机颜料或陶瓷颜料。

国外公司和合资公司FEVE氟碳粉末涂料配方基本定型,且都以纯FEVE氟碳粉末涂料为主。

为保证涂层与基材良好附着力,纯FEVE氟碳粉末涂料应用时需要对铝型材进行严格把控质量的黄铬化处理,在铬化有效期内喷涂施工氟碳粉末涂料。

3.1.1 纯FEVE氟碳粉末涂料性能特征

纯FEVE氟碳粉末涂料除具备优异耐候性、耐化学药品性能外,涂层在物理机械性能方面存在一些先天性缺陷。

包括:

(1)FEVE氟碳粉末树脂刚性强,制备的涂膜耐冲击性差,与铝合金基材附着力较差;

(2)FEVE氟碳粉末树脂容易吸潮,导致涂料水分含量高,在固化过程中涂膜易产生黄变;

(3)固化剂固化交联过程中产生小分子化合物。施工喷涂过厚时,涂膜表面易出针孔;

(4)多年实践应用经验表明,在经黄铬化处理的铝合金基材表面,才能解决氟碳涂膜与铝合金表面附着力问题。

铝型材表面黄铬化前处理技术给生态环境带来危害,13益引起行业和相关企业重视。欧盟规定2016年开始禁止使用黄铬化工艺。

目前,国内市场推出的各种无铬前处理技术和新产品层出不穷。但还没有找到合适的替代黄铬化工艺的技术,难以真正解决FEVE氟碳粉末涂层与铝合金基材表面长期附着力。

纯FEVE氟碳粉末涂料机械理化性能未达到最佳平衡,不具备最合理性价比。尽管物理机械性能存在一定缺陷,基于对客户提供长期耐候质量保证,很多国外公司在初期纯FEVE氟碳粉末涂料配方定型后,一直没有大的调整和改动。

3.1.2 纯FEVE氟碳粉末涂料配方技术新进展

随着技术进步和人们需求日益多样化,粉末涂料配方技术日新月异,近年来,人们对纯FEVE氟碳粉末涂料配方进行了很多技术改进和完善,使涂层综合性能提高,满足相关标准,更适合应用于铝合金基材。

FEVE氟碳粉末涂料涂膜耐冲击性差(一般<30 cm)。在涂料配方中添加增韧树脂或低相对分子质量高弹态橡胶体,可以有效提高FEVE氟碳粉末涂料涂层耐冲击性。

FEVE氟碳粉末涂料烘烤固化过程容易出现黄变问题。

安息香是导致涂膜烘烤固化过程中产生黄变的主要因素,通过选择蜡类消泡除气剂和安息香合理复配,尽可能减少涂料配方中安息香用量以减少黄变。

FEVE氟碳粉末涂料在生产、运输和使用过程中容易吸潮,在涂层高温烘烤过程中,水分和多异氰酸酯固化剂反应使涂膜黄变。

经过大量试验发现,选用高效高活性抗氧剂,可有效抑制烘烤固化过程中涂膜黄变产生。

FEVE氟碳粉末涂料固化后涂膜致密性不够,耐水渗透陛较差。在设计涂料配方时,在FEVE氟碳树脂含量保持不变的情况下,通过提高涂膜交联度增加涂膜致密性,从而提高耐水性。

试验设计在涂料配方中加入适量酸酐,如:琥珀酸酐、丁二酸酐等。酸酐在FEVE氟碳粉末涂料干混料挤出熔融混炼过程中快速与树脂中羟基发生化学反应生成羧基,适量羧基的产生可以起到以下作用:

(1)在涂料配方中可适量添加TGIC固化剂,羧基可以和TGIC发生固化反应,也可以和多异氰酸酯发生固化反应,提高涂层交联度和致密性;

(2)适量羧基的存在可以提高FEVE树脂颜料润湿分散性,同时可提高涂层与铝合金基材附着力;

(3)酸酐的加人增加了涂层致密性,提高了涂膜耐水性。在同等配方条件下,在提升涂层与铝合金基材附着力同时,QUVB人工加速老化性能也有明显提升。

3.2 FEVE氟碳改性粉末涂料

为了降低氟碳粉末涂料成本。降低氟碳粉末涂层对铝合金基材表面前处理技术要求。

近年来,国内很多企业重点开发了系列FEVE氟碳改性粉末涂料,包括:FEVE氟碳改性聚氨酯粉末涂料、FEVE氟碳改性丙烯酸粉末涂料、FEVE氟碳改性聚酯粉末涂料等。

FEVE氟碳改性粉末涂料配方设计基点:在涂层烘烤成膜过程中,相比于其他成膜物,FEVE氟碳粉末树脂具有较低表面张力,与颜料润湿分散能力较差。

在固化过程中容易上迁移到表面,如果上迁移到表面的FEVE树脂数量足够形成一层均相涂膜,则会起到保护底层涂膜作用,设计FEVE氟碳改性粉末涂层具有更好耐候性。一般来说,FEVE氟碳粉末树脂添加量占成膜物质量5%~50%。

从FEVE氟碳粉末涂膜上迁移机理分析,选择不同固化机理体系、不同相容性的涂料体系,更容易实现上迁移目的。

热固性聚氨酯粉末涂料和热固性羟基丙烯酸粉末涂料固化体系和固化机理与FEVE氟碳粉末涂料类似,理论上不是FEVE氟碳改性粉末涂料首选树脂体系。

聚酯粉末树脂品种多,选择性广,且固化机理与FEVE氟碳粉末涂料不同,国内在FEVE氟碳改性聚酯粉末涂料方面研究最多。

3.2.1 FEVE氟碳改性聚酯粉末涂料

为保证FEVE氟碳改性聚酯粉末涂料质量稳定性,一般选用间苯二甲酸含量较高的超耐候聚酯。

超耐候聚酯选择原则:涂料配方成膜物中FEVE氟碳粉末树脂与聚酯树脂质量比为1:1时,制备涂层光滑平整,无缩孔、针孔、黄变等明显漆膜弊病。

FEVE氟碳改性聚酯粉末涂料配方开发工艺主要有熔融共挤法和干混法。熔融共挤法是将FEVE氟碳改性聚酯粉末涂料按配方物料一起共混,熔融共挤、破碎、研磨。

熔融共挤法生产FEVE氟碳改性聚酯粉末涂料不改变聚酯粉末涂料传统生产工艺和方式,制备的涂膜外观光滑平整,涂膜效果接近聚酯粉末涂料。

国内大部分粉末涂料生产企业采用该方法生产FEVE改性聚酯粉末涂料。干混法是先按照各自工艺分别生产纯FEVE氟碳粉末涂料和聚酯粉末涂料,然后根据配方设计比例,将2种粉末涂料充分混合在一起。

3.2.2 FEVE氟碳改性聚酯粉末涂料性能特征

对于同一种FEVE氟碳改性聚酯粉末涂料。采用熔融挤出法和干混法2种生产工艺,制备得到的涂层人工加速耐候性数据相差很大。

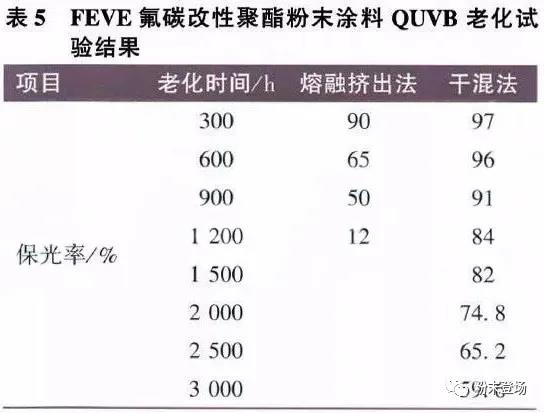

表5给出了涂料配方中FEVE氟碳粉末树脂和超耐候聚酯树脂质量比为3:7时。熔融挤出法和干混法工艺制备涂层QUVB人工加速老化试验结果。

从表5试验结果可以看出,干混法制备涂层QUVB人工加速老化性能远超共挤法生产的涂层。

熔融共挤法生产FEVE氟碳改性聚酯粉末涂料,随着配方中FEVE氟碳树脂比例不同,QUVB人工加速耐候性有不同程度提高,但设计最好的涂料配方,QUVB人工加速老化试验1000 h时,保光率不到50%。

干混法生产FEVE氟碳改性聚酯粉末涂料,氟碳粉末涂料和聚酯粉末涂料配比根据配方设计需要质量比选择在1:5~5:5之间,随着涂料配方中FEVE氟碳粉末涂料比例增加,涂层的耐候性变好。

当干混比例在3:7~5:52间,如果选用合适的超耐候聚酯,QUVB人工加速老化试验3000h时保光率大于50%,接近纯FEVE氟碳粉末涂料水平。

试验过程中发现,同样配方条件,熔融共挤法生产涂料涂层为均相涂膜,FEVE氟碳粉末树脂上迁移倾向不如干混法。

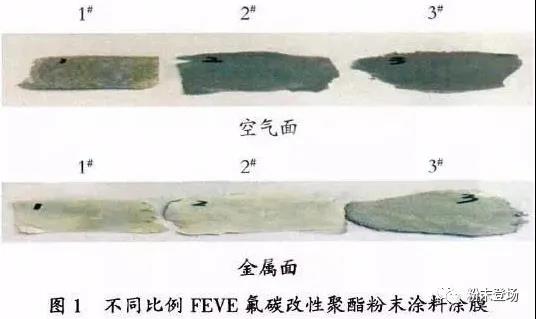

图1为将灰色纯FEVE氟碳粉末涂料和白色聚酯粉末涂料分别以质量比1:9(14)、2:8(24)、5:5(34)干混后制备涂膜。

通过对比图1中空气面和金属面涂膜发现,在固化成膜过程中,灰色FEVE氟碳粉末涂料具有明显上迁移倾向,当FEVE氟碳粉末涂料达到合适比例时,涂层表面基本形成一层均相FEVE氟碳保护膜。

4 结语

PVDF氟碳粉末涂料和PVDF氟碳改性粉末涂料在涂料配方设计、生产制造工艺、涂层耐候机理等方面。

还有不少技术问题需要开发解决。纯FEVE氟碳粉末涂料市场要持续发展,如何开发出长效和高可靠性替代黄铬化前处理工艺技术,在未来发展中是一个重要课题。

干混法FEVE氟碳改性聚酯粉末涂料具有优异耐候性的同时。对建筑铝型材处理工艺要求与普通超耐候聚酯粉末涂料相同,极大拓宽了氟碳粉末涂料使用领域。

随着木纹转印氟碳粉末涂料、3D木纹转印氟碳粉末涂料、砂纹氟碳粉末涂料等个性化氟碳粉末涂料新产品开发成功,氟碳粉末涂料在高端建筑铝型材领域市场发展前景广阔。

【来源:粉末登场 作者:巩永忠,陶冶(大连永瑞氟材料有限公司) 】